https://ipc2u.de/solution/solutions/energieversorger/distributed-control-system/

00:40 28.04.2024

Distributed Control System

PC basiertes DCS (Distributed Control System) für den Einsatz in der Kontrollumgebung in der Petrochemie

Die Hersteller in der Petrochemie stehen unter immer höherem Wettbewerbsdruck und vor neuen Bedrohungen aus dem Cyberspace. Jeder Cent Extrakosten muss vermieden und die volle Leistungsfähigkeit einer Anlage muss gewährleistet sein, um konkurrenzfähig zu bleiben. Enormes Einsparpotential bieten im Anlagenbetrieb die Anlagensteuerung und das Kontrollmanagement.

Herstellungsverfahren intelligenter und effizienter gestalten

Zu diesem Zweck untersuchte ein weltweit agierendes Unternehmen die gewachsene, intelligente Vernetzung von 300 Fabriken und Werken und stellte sich die Frage: Wo können wir Kosten sparen? Die Antwort überraschte alle: ein dezentrales Kontrollsystem (DCS) realisiert mit Prozessoren auf Intel-Basis. Das DCS wird weltweit für Prozessautomatisierungsanwendungen eingesetzt. Für den reibungslosen Betrieb, langfristige Wartungen und minimale Störungsanfälligkeit wurde eine Intel-Prozessor-basierte DCS-Lösung gewählt, um die Gesamtbetriebskosten zu senken und die betriebliche Effizienz zu steigern. Der Kunde erkannte die Ineffizienzen in seinem proprietären DCS-System und reagierte auf einen potentiell unsicheren Produktzyklus und die steigenden Risiken die durch die Bestände an gewachsenem Legacy Equipment.

Das Unternehmen begann eine Überarbeitung seiner DCS-Strategie und entwickelte eine spezifische Customized Lösung auf non-custom Intel-Prozessor basierten Geräten und erwartet dadurch beträchtliche TCO-Reduzierungen durch eine beträchtliche Steigerung der Betriebs- und Wartungseffizienz, wenn alle neuen Systeme komplett umgestellt und eingesetzt sind.

Das Unternehmen begann eine Überarbeitung seiner DCS-Strategie und entwickelte eine spezifische Customized Lösung auf non-custom Intel-Prozessor basierten Geräten und erwartet dadurch beträchtliche TCO-Reduzierungen durch eine beträchtliche Steigerung der Betriebs- und Wartungseffizienz, wenn alle neuen Systeme komplett umgestellt und eingesetzt sind.

Weniger Wartungskosten durch offene Architektur

Das Projekt umfasst mehr als 300 Standorte rund um den Globus eines global agierenden Petrochemie-Herstellers. Um den reibungslosen Betrieb der Großanlagen wie Ölraffinerien, Stahlwerken, petrochemischen Fabriken und Kraftwerken zu gewährleisten, nutzte das Unternehmen bislang DCS-Systeme von bis zu 26 verschiedenen Herstellern, um den unterschiedlichen Anforderungen der verschiedenen Steuerungsumgebungen gerecht zu werden. Dieser Ansatz bietet zwar die erforderliche Vielseitigkeit an jedem der verschiedenen Standorte, ist aber aus Wartungs- und Betriebsgesichtspunkten sehr ineffizient und führte zu einer hohen TCO. Ein großes Lager für benötigte Ersatzteile erhöhen ungewollt die Betriebskosten und die Komplexität und Anforderungen an die Wartungsteams. Die Geschäftsführung vermutete, dass eine standardisierte Lösung, wie ein Intel® basiertes System, einen Großteil dieses Aufwands eliminieren und man so die Gesamtkonkurrenzfähigkeit erhöhen könnte, indem man auf die eigene Entwicklungs- und Anpassungsfähigkeit eines proprietären Systems setzt.

NISE in der DCS-Lösung

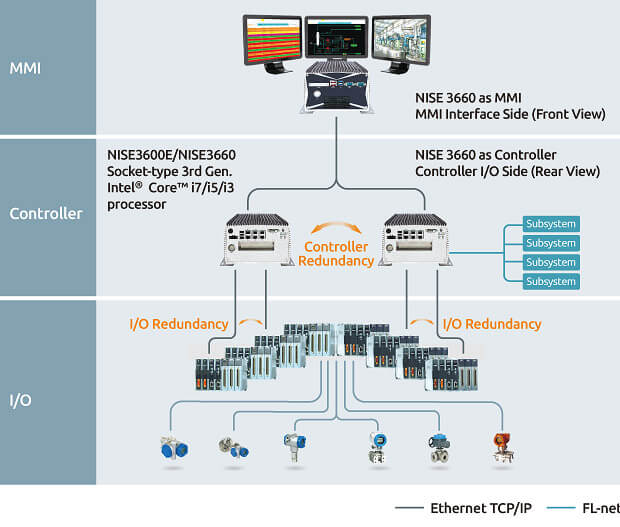

Die standardisierte DCS-Lösung besteht aus mehreren Subsystemen. Jedes einzelne besteht aus mehreren Einheiten und alle nutzen eine einheitliche Hardware-Plattform, die in Zusammenarbeit mit NEXCOM entwickelt wurde. Die vereinheitlichte Hardware-Plattform selbst, umfasst mehrere Intel® Prozessor-basierte Komponenten, darunter den Industrie-PC NISE 3660, der gleichzeitig zwei Aufgaben übernimmt: Redundanzcontroller und Mensch-Maschine-Schnittstelle (HMI). Diese DCS-Lösung überwacht und steuert mehrere Kontrollprozesse, einschließlich der Energieerzeugung, KWK-Prozesse und Midstream- und Downstream-Prozesse (siehe Abbildung 1).

Die standardisierte DCS-Lösung besteht aus mehreren Subsystemen. Jedes einzelne besteht aus mehreren Einheiten und alle nutzen eine einheitliche Hardware-Plattform, die in Zusammenarbeit mit NEXCOM entwickelt wurde. Die vereinheitlichte Hardware-Plattform selbst, umfasst mehrere Intel® Prozessor-basierte Komponenten, darunter den Industrie-PC NISE 3660, der gleichzeitig zwei Aufgaben übernimmt: Redundanzcontroller und Mensch-Maschine-Schnittstelle (HMI). Diese DCS-Lösung überwacht und steuert mehrere Kontrollprozesse, einschließlich der Energieerzeugung, KWK-Prozesse und Midstream- und Downstream-Prozesse (siehe Abbildung 1).

Beste Lösung aus NISE/ NIFE Controller

Für die Lösung sprechen unterschiedlich Gründe, einschließlich früherer positiver Erfahrungen mit einem früheren NEXCOM MMI-System. IPC2U Partner NEXCOM ist eines der wenigen Industrie-PC Unternehmen mit DCS-Know-how, Fachwissen in der DCS-Architektur und im Hardware-Design. Dieses Know-how, verbunden mit der langen Erfahrung in der Entwicklung von lüfterlosen PC-basierten Controllern und Panel Computern für Automatisierungsumgebungen, begründete den Zuschlag für dieses Projekt. Für die Verwendung als Redundanz-Controller, läuft auf dem NISE 3660 ein Microsoft Windows® Echtzeit-Betriebssystem für die Verwendung als HMI, die hochauflösende Grafiken liefert und ausführen kann. Der DCS-Controller bietet Redundanz und I/O-Redundanz, wie unten dargestellt. Jeder aktive Controller redundant ist mit einem Backup Controller mit zweimal LAN verbunden. Der DCS-Controller unterstützt auch die benötigten Feldbusprotokolle für den Anschluss an SPS und Remote I/O. Beispielsweise wurde die PROFIBUS-Kompatibilität vom Kunden geprüft und zertifiziert (siehe Abbildung 2).

Multi-Core Computing und skalierbare Prozessoren von Intel

Intel-Prozessor basierte Komponenten werden im neuen DCS-Design bevorzugt, da sie für Leistung, Langzeitverfügbarkeit, Generationskompatibilität und Skalierbarkeit stehen. Beispielsweise können Multicore-Intel® Prozessoren mehrere Jobs in echtem Multitasking gleichzeitig ausführen und mehrere Legacy-Prozessoren ersetzen und so den Wert der Gesamtkosten- /Performance-Wert (C/P) der Lösung verbessern. Das abgeschlossene Projekt wird voraussichtlich erhebliche Gewinne in der Fabrik-und Anlagen-Effizienz erwirtschaften, während der TCO drastisch gesenkt wird - und das alles durch die Umrüstung des neuen Intel®-Architektur-basierte DCS-Systems. Laut DCS-Lösungsprojektmanager konnte das Unternehmen mit dem Ersatz von Legacy Application-Specific Integrated Circuits (ASIC) durch die x86-Architektur die Inventur-Overhead-Kosten um etwa 20 Prozent senken. Darüber hinaus reduziert es den Aufwand der Lebenszykluswartung und verringert das Risiko veralteter Hardwarekomponenten um etwa 15 Prozent bis 30 Prozent. Auch verbraucht der lüfterlose NISE 3660 weniger Energie und hilft dabei die Betriebskosten um 40 Prozent zu verringern, verglichen mit dem alten HMI System.

In dieser Lösung verbaute Systeme:

- NIFE-101

Industrial Fieldbus Embedded Computer, Intel Atom E3826 1.46 GHz, DVI-I, 2xGbE LAN, 2xRS232/422/485, 2xUSB, 1x CFast, 1x2.5" SATA SSD Drive Bay, 24V DC Input, without power adapter- NIFE-200

Industrial Fieldbus Embedded Computer, Intel Celeron J1900 2GHz CPU, up to 8GB DDR3L, HDMI, DP, 2xGbE LAN, 4xUSB, 2xRS232/422/485, mSATA, 2.5" SATA Drive Bay, 2x Mini-PCIe, 24V DC Input

- NIFE-300

Industrial Fieldbus Embedded Computer, Support 6th Gen Intel Core i7/i5/i3 CPUs, up to 8GB DDR4 RAM, HDMI, DVI-D, 3xGbit LAN, 6xUSB, 2xRS232/422/485, mSATA, 2x2.5" SATA Drive Bay, Audio, 24V DC-In- NISE-105

Embedded Server, Intel Atom E3826 1.46GHz, up to 4GB DDR3L RAM, DVI-I, HDMI, 2xGbE LAN, 2xRS-232, 2xRS-232/422/485, 3xUSB, Audio, 2.5" SATA HDD Drive Bay, CFast Slot, Mini-PCIe, 9..30V DC-In, without Power Adapter- NISE-105A

Embedded Server, Intel Atom E3826 1.46 GHz, up to 4GB DDR3L RAM, 1MB NVRAM, DVI-I, HDMI, 2xGbE LAN, 4xRS-232/422/485,3xUSB, Audio, 2.5" SATA HDD Drive Bay, CFast Slot, Mini-PCIe, 9..30V DC-In, without Power Adapter- NISE-3600E

Fanless Embedded Server, support 3rd gen. Intel Core i3/i5 CPU, up to 8GB DDR3 RAM, VGA, DVI-D, 2xDisplay Port, 2xGbE LAN, 6xUSB, 6xCOM, Audio, CFast Socket, 2.5" SATA HDD Bay, Mini-PCIe, PCIe x4, 9..30V DC-In

- NISE-3700E

Fanless Embedded Server, Support 4th Gen Intel Core i7/i5/i3 CPUs, Intel Q87 Chipset, up to 8GB DDR3L RAM, DVI, HDMI, 3xGbit LAN, 8xUSB, 2xCOM, CFast Socket, Audio, 1x2.5" SATA HDD Bay, 1xPCIex4, 9-30V DC-In

https://ipc2u.de/solution/solutions/energieversorger/distributed-control-system/

00:40 28.04.2024